Вы точно этого не знали: как делают ПВХ-окна в Бобруйске. Репортаж с производства

«Вечерний Бобруйск» вместе с ООО «Алюр Групп», крупнейшим в городе производителем окон ПВХ, представленное сетью салонов окон и дверей «7 Квадратов» подготовили для вас репортаж с производства. Посмотрите и почитайте, как делают такую привычную для всех нас вещь, как пластиковое окно.

На производстве «7 Квадратов» все начинается с поступления материалов на склад. Компания выбирает только надежных проверенных поставщиков (в Беларуси, России, Германии и других странах), которые гарантируют качество. После приемки материалов начинается сам процесс сборки.

Пластиковые профили, среди прочего, различаются системной глубиной. Бывают 60,70, и даже 80-миллиметровые профили. Чем больше системная глубина, тем толще, а соответственно и теплее, можно поставить стеклопакет во внутрь.

Александр Глинистый, начальник производства поясняет нам, из чего фактически «состоит» окно: пластиковый профиль (то, что видно глазу), армирующие профили (надежная металлическая основа внутри пластика), остекления (собственно, сами стеклопакеты), уплотнительные резинки, фурнитура и другие важные мелкие детали (соединители, штапики и др) – собранная конструкция и создает ту магию в доме, за которую потребитель и полюбил пластиковые окна: тепло не уходит из дома, посторонние звуки с улицы не попадают в жилище.

Как же делают окна?

Пластиковый профиль поступает на склад в виде шестиметровых хлыстов. Их специалист «7 Квадратов» нарезает по карте раскроя в зависимости от того, каким должно быть готовое окно.

Армированный профиль – металлический брус, который вставляется внутрь пластика, тоже поступает на склад в виде шестиметровых полос, и параллельно нарезается по карте раскроя.

Внутри пластикового профиля – воздушные камеры. Если бы пластик был полностью цельным – он был стоил значительно дороже. Поэтому производители разработали систему камер и перегородок так, чтобы пластик выполнял свои функции, и при этом был доступен по стоимости.

Кстати, собственное производство «7 Квадратов» – это не только про ПВХ-конструкции: здесь изготавливают рольшторы, жалюзи, римские шторы и много других вещей, которые сделают дом по-настоящему уютным.

Итак, необходимые отрезки профилей раскроены. Теперь нужно произвести армирование, то есть закрепить металлический профиль в пластиковом.

Однако перед тем, как это сделать, в пластике фрезеруют дренажные отверстия, через которые профиль вентилируется и будет уходить влага.

Но откуда она там может взяться? Сама по себе структура ПВХ-окна – герметична, однако во время использования (например, при сильных порывах ветра) в местах притвора створки с рамой может произойти кратковременное разъединение. В этот момент в профиль и попадает вода. Дренажные отверстия служат для того, чтобы эту воду отводить, а при нагреве профиля на солнце через них происходит выравнивание давления внутри профиля.

После того, как дренажные отверстия проделаны, армированный профиль закрепляют в ПВХ-профиле на специальном станке.

После этого в профиле сверлят отверстия для ручки окна, и другие дополнительные отверстия, если речь идет о нестандартных конструкциях.

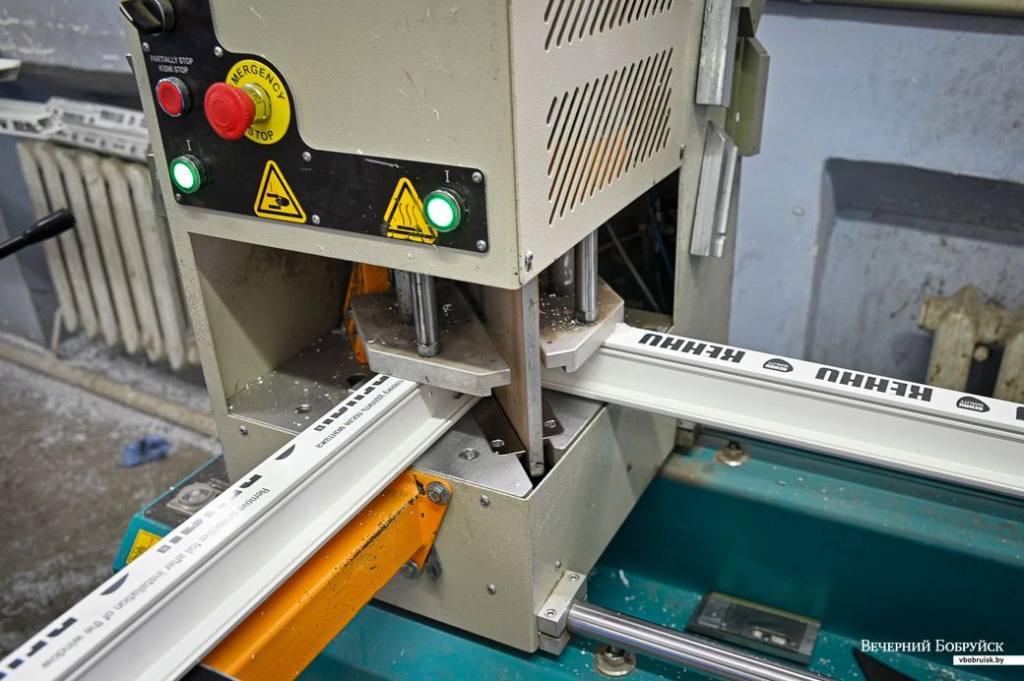

После всего этого детали соединяют между собой на специальном станке: стороны профилей нагревают и сваривают между собой ( в станке помещают между ними нагревательный элемент, а потом соединяют). Наплав с каждой стороны – около трех миллиметров. Этого достаточно, чтобы обеспечить надежное крепление.

После того, как рама сварена, шов зачищают на специальном станке, наплав в труднодоступных местах срезается вручную специальным ножом под названием «Дон Карлос».

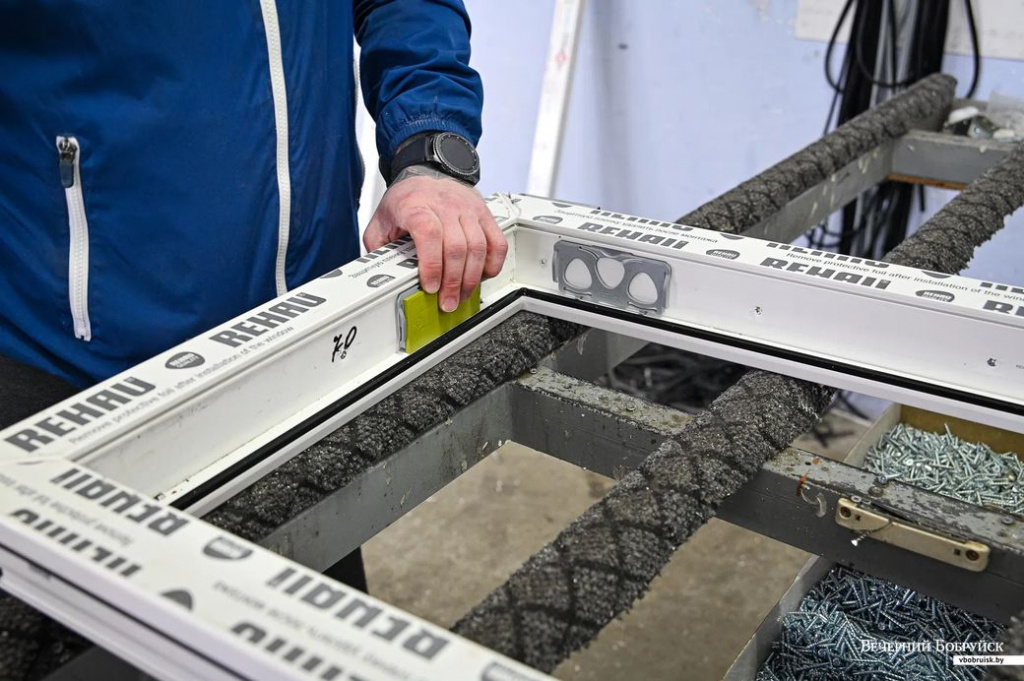

Свареную и зачищенную раму обрезинивают – втягивают притворную резинку и резинку под стеклопакет. Резинка эта замкнута – она огибает все углы рамы, и склеивается специальным клеем.

После обрезинивания створка окна укомплектовывается фурнитурой: ручкой, и системой узлов механизмов, которыми ручка и управляет. Среди фурнитуры – регулировочный винт. Сейчас в Интернете можно найти много статей о летнем и зимнем «прижиме» резинке, о необходимости самостоятельно это регулировать.

Специалисты «7 Квадратов» уверяют: пока из окна не дует, и не доносится лишних звуков с улицы, винт лучше не трогать.

После этого навешивается створка, устанавливается механизм запирания, и только после этого окно едет на остекление.

Кстати, для того, чтобы окно прослужило долго и не потеряло своих свойств, за ним нужно ухаживать: а именно – мыть, протирать фурнитуру от скапливающейся в ней пыли, и смазывать ее. Есть специальные средства, но можно смазать и обычным машинным маслом.

В среднем готовый стеклопакет весит 25-30 килограмм. А делается такое окно за 15-20 минут, при условии, что на каждой операции будет работать специалист.

Пока в одном цеху работают с металлом и пластиком, в другом работают со стеклом

Стекло поступает на склад в больших листах 3,21 метра на 2,25 метра. Весит каждый такой лист 72 килограмма. Однако существуют листы большего формата 6 метров на 3,21 метра. Стекло привозят из России.

Глядя на такой лист думаешь – что же будет, если его уронить?

Специалисты рассказывают, что такой случай был на предприятии только единожды в самом начале работы.

Сейчас на производстве налажена четкая система – чтобы взять стекло из вертикально стоящей пачки и переложить его на стол, чтобы нарезать, стол оборудован пневмоподъемником, также используют специальный опорный валик. Справляются с этим два сотрудника. Они же специальным быстрорезом (стеклорезом, который в народе еще называют шваброй из-за внешнего сходства) легко, как большой лист бумаги, разрезают стекло. Конструкция быстрореза исключает ошибку в геометрии при нарезке.

Перед сборкой стекло моют в специальной мойке, потому что на склад производитель поставляет его пересыпанным тальком.

Из слоев стекла и дистанционных рамок собирают стеклянные герметичные блоки, далее следует процесс вторичной герметизации термоплавким герметиком. Такой готовый блок уже вставляют в конструкцию окна.

Ирина ХАМРЕНКО-УШАКОВА. Фото: Александр ЧУГУЕВ.